직물 생산에 연한 주황색 폴리에스테르 스테이플 섬유를 사용할 때 특정한 염색 또는 염색 견뢰도 고려 사항이 있습니까?

직물 생산에 연한 주황색 폴리에스테르 스테이플 섬유를 사용할 때 염두에 두어야 할 몇 가지 염색 및 염색 견뢰도 고려 사항이 있습니다.

염료 호환성: 사용된 염료가 폴리에스테르 섬유와 호환되는지 확인하십시오. 폴리에스테르는 일반적으로 합성섬유에 적합한 분산염료를 사용하여 염색됩니다. 선명하고 일관된 색상을 제공할 수 있는 염료를 선택하는 것이 중요합니다.

염색 온도: 폴리에스테르 섬유는 적절한 염료 침투 및 고착을 위해 상대적으로 높은 염색 온도(약 120-130°C)가 필요합니다. 원하는 색상을 얻기 위해서는 적절한 염색 온도를 유지하는 것이 필수적입니다.

염색 시간: 염색 과정의 지속 시간은 염색 견뢰도에 영향을 미칠 수 있습니다. 과도한 염색이나 과소 염색을 피하려면 정확한 염료 및 섬유 유형에 대한 생산자의 지침을 따르는 것이 중요합니다.

염색 장비: 염료가 균일하게 분포되도록 적절한 염색 시스템을 사용하십시오. 균일한 색상을 얻기 위해 교반 및 온도조작을 위한 장비로 구성됩니다.

색상 일치: 색상의 일관성이 필수적인 경우 제조업체는 색상 일치 시스템과 쾌적한 제어 조치를 사용하여 배치 간 균일성을 달성할 수도 있습니다.

PH 수준: 염색 과정 중 pH 수준을 모니터링하고 제어하면 원하는 색상을 유지하고 색상 이동을 최소화하는 데 도움이 됩니다.

색 견뢰도 테스트: 염색 후 염료가 섬유에 얼마나 잘 부착되는지 평가하기 위한 행동 색 견뢰도 평가가 중요합니다. 이는 세탁 점검, 가벼운 홍보, 마찰 점검으로 구성됩니다. 이러한 평가는 재료의 장기간 색상 균형을 결정하는 데 도움이 될 수 있습니다.

세탁 및 관리 지침: 소비자에게 직물의 색상 견뢰도를 유지하기 위한 깨끗한 세탁 및 관리 지침을 제공합니다. 올바른 관리로 염색천의 라이프스타일이 더욱 커질 수 있습니다.

UV 저항성: 폴리에스테르는 일반적으로 UV 노출로 인한 퇴색을 방지하며 이는 야외용 직물의 장점입니다. 그러나 장시간 일광에 노출되지 않은 직물의 경우 추가 UV 안정제를 염두에 두십시오.

환경 고려사항: 염색 방식이 환경에 미치는 영향에 유의하십시오. 일부 염색 방법에는 상당한 물과 전력 자산이 필요할 수도 있습니다. 지속 가능성이 우려되는 경우 친환경 염색 옵션이나 기술을 고려하십시오.

폴리에스터 스테이플 섬유를 완성된 직물 제품으로 전환하는 일반적인 생산 공정은 무엇이며, 이 특정 섬유는 해당 공정에서 어디에 적합합니까?

폴리에스터 스테이플 섬유를 완성된 직물 제품으로 전환하는 일반적인 생산 공정은 여러 단계로 이루어지며, 말씀하신 특정 섬유인 "Light Orange Wool Spinning Polyester Staple Fiber 3D×64mm"는 이 공정의 다양한 단계에서 역할을 합니다. 생산 과정의 개요는 다음과 같습니다.

폴리머 생산: 이 공정은 일반적으로 석유화학 물질의 중합을 통해 폴리에스테르 폴리머를 생산하는 것으로 시작됩니다. 그런 다음 폴리머는 용융 및 압출되어 연속 필라멘트를 형성하거나 스테이플 섬유로 절단됩니다.

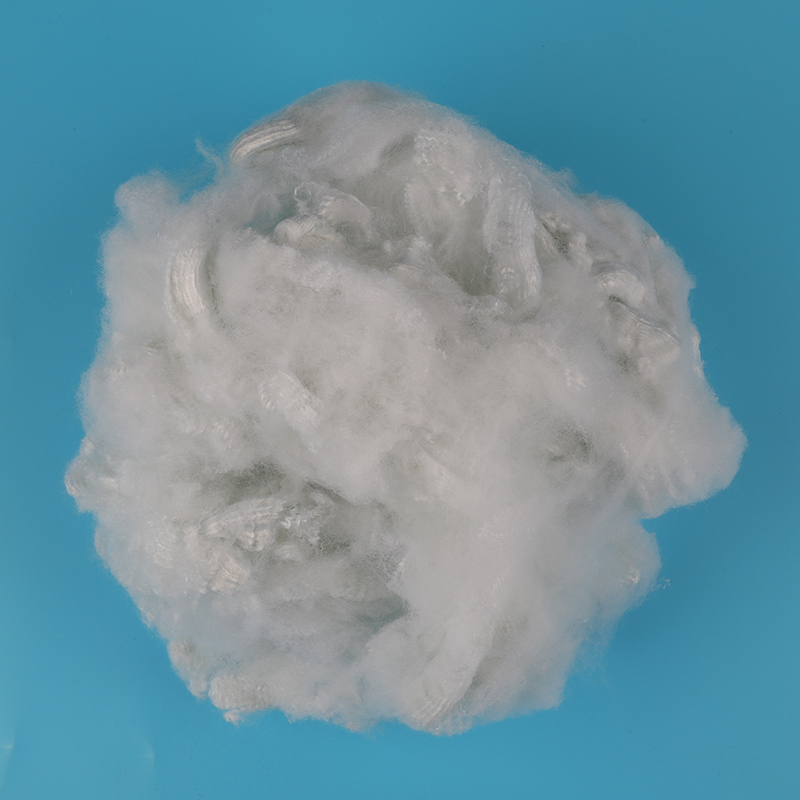

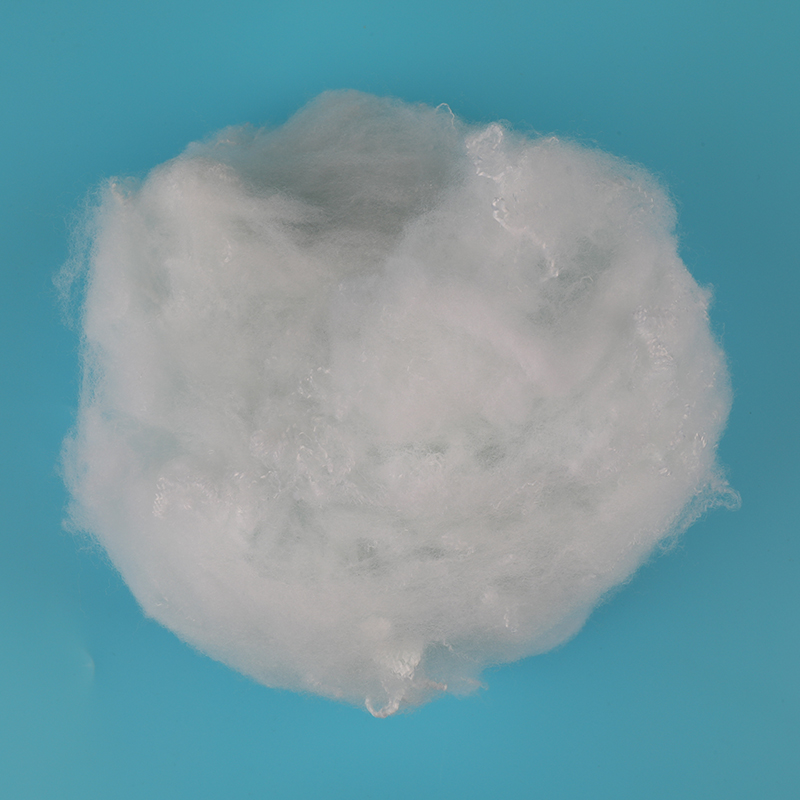

섬유 생산: 스테이플 섬유의 경우 연속 필라멘트를 더 짧은 길이로 절단합니다. 언급하신 특정 "3D×64mm" 섬유는 섬유의 데니어(3D)와 길이(64mm)를 나타냅니다. 데니어는 섬유의 굵기를 나타내고, 길이는 밀리미터 단위로 측정됩니다. 이러한 특성은 다양한 직물 응용 분야에 대한 섬유의 특성과 적합성을 결정합니다.

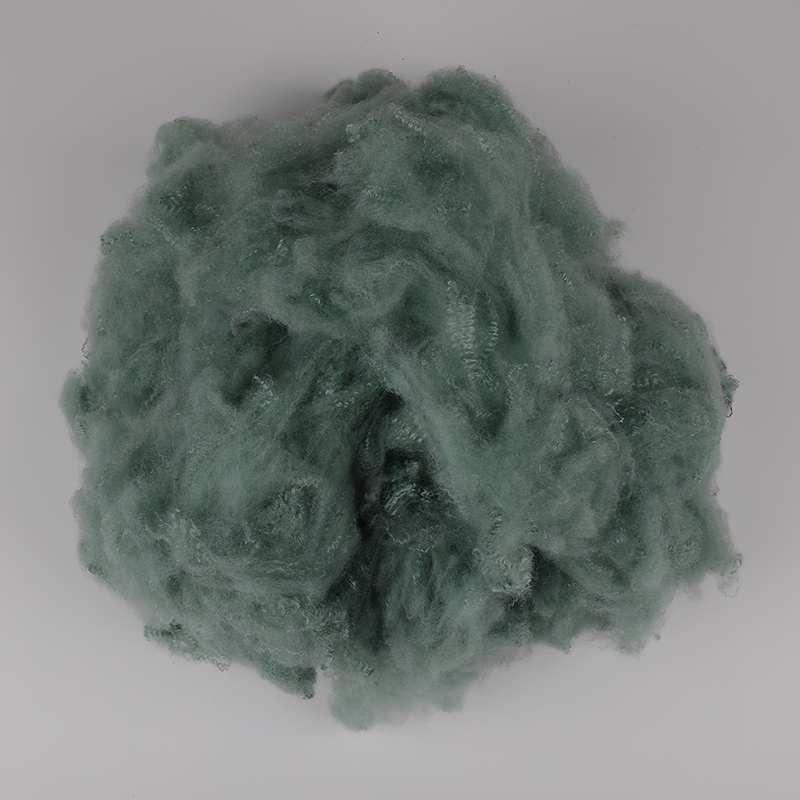

Blending and Spinning: Depending on the supposed software, polyester staple fibers may be blended with different fibers to acquire unique characteristics consisting of texture, durability, or coloration. The "Light Orange" color indicates that this precise polyester fiber is already dyed or pigmented.

원사 형성: 스테이플 섬유를 추가 가공하여 원사를 생성합니다. 실 형성 방식은 섬유를 꼬고 혼합하여 연속적인 실 가닥을 생성하는 것을 수반합니다.

직조 또는 편직: 특수 기계를 사용하여 실을 직조하거나 편직하여 직물을 만듭니다. 생산되는 직물의 종류(예: 직조 또는 편물, 단순 또는 패턴)는 직물 제품의 용도에 따라 달라집니다.

Dyeing and Printing: If no longer already colored, the cloth may fit via dyeing or printing techniques to achieve the desired shade and design. In the case of " Light Orange; polyester fiber, it is able to have been dyed for the duration of the fiber manufacturing stage, but extra color enhancements or printing may additionally nonetheless be necessary.

마감 및 코팅: 소프트웨어에 따라 직물 제품은 정전기 방지 처리, 난연성, 발수성 또는 기능성을 장식하기 위한 다양한 코팅으로 구성된 완성 전략을 거칠 수도 있습니다.

재단 및 재봉: 천을 패턴 부분으로 자르고 그 부분을 집합적으로 꿰매어 의류, 홈 텍스타일, 비즈니스 소재 등 마지막 직물 제품을 만듭니다.

품질 관리 및 테스트: 제조 방식 전반에 걸쳐 섬유 제품이 필수 요구 사항 및 사양을 충족하는지 확인하기 위한 쾌적한 관리 조치가 마련되어 있습니다.

포장 및 유통: 완성된 섬유 상품은 매장이나 고객에게 유통할 수 있도록 포장 및 준비됩니다.